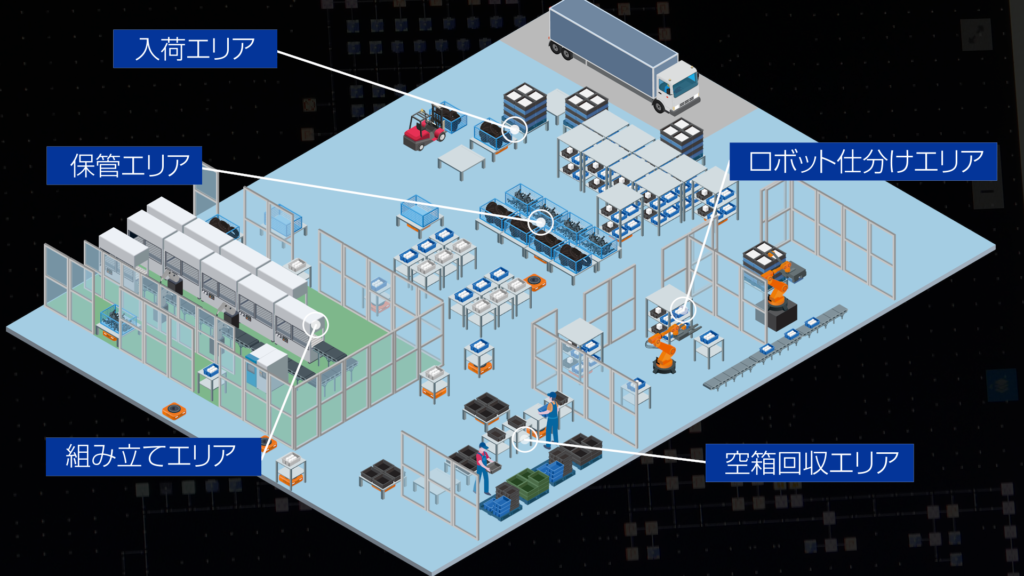

株式会社アイシン様の工場にて、2台の通い箱ハンドリング知能ロボットと31台のAGV(無人搬送車)を活用し、適切なタイミングで部品配膳・保管、空箱回収などの組立て前後工程を自動で行う次世代供給システムを構築することにより、工場内物流の自動化を実現いたしました。

部品の供給・管理を自動化した最先端工場内物流

種類もロット数も異なる多品種部品の組立てライン供給作業は、各部品を整理・管理し、組立てラインの稼働状況を把握しながら、タイミングよくライン供給する必要があり複雑であるので、多くの人手を要しています。また混載通い箱の段バラシの自動化も、技術的難易度が高く、多くの作業が人手によって賄われています。

本プロジェクトでは、上記の課題を乗り越え、多品種部品の供給・管理の自動化を実現いたしました。

※実証試験は、2022年4月末まで

1.最適なタイミングでの部品搬送をAGVで実現

組立て工程前後のほぼすべての搬送作業を、群制御された31台のAGVで効率的に実行します。組立てラインの稼働状況に従って、入荷・保管・仕分け・組立て・空箱回収エリア間の搬送を最適なタイミングで行うことが可能です。

2. 50種類以上の通い箱の混載段バラシ・移載等のハンドリングを知能ロボットで実現

仕分け工程における通い箱の段バラシ・移載等のハンドリングを、2台の知能ロボットで担っています。ロボットハンドに搭載した3Dビジョンによって、蓋つきのものも含めた異なる50種類以上の通い箱を認識し、箱の大きさに合わせて大型可変ハンドを変化させてハンドリングします。周辺環境やロボット自身の可動域を考慮した上で、最適な軌道を描きながら、パレットからの段バラシ、保管棚や台車等への移載を行います。

最先端工場内物流の効果

アイシン様の工場では、複雑な作業を担う知能ロボットと柔軟にレイアウト設計ができるAGVを組み合わせることで、次世代部品供給システムを構築し、以下の効果を実現いたしました。

- 部品供給の最適化

- 全体必要作業人員を3分の1へ大幅削減

- 働きやすい環境の整備(重量物の運搬や工場内を歩き回る必要がなくなることによる)

- 安全性の向上(フォークリフトや電気カートが不要に)

- 製造品質の向上(ヒューマンエラーによる部品の取り違い防止)